プラスチック押出成形は、容易に入手でき、加工が容易であるため、今日のプラスチック業界で頻繁に使用されています。プラスチック押出プロセスには、プラスチック材料を溶かし、それを金型に押し込んで連続的な形状に成形し、その後、所定の長さに切断することが含まれます。このプロセスは、一定の断面を持つ最終製品を必要とする用途に適しています。低コストと高い生産速度により、配管、プラスチック シート、ウェザー ストリップ、電線絶縁体、粘着テープなどの製品の製造において一般的な選択肢となっています。

プラスチック押出成形品

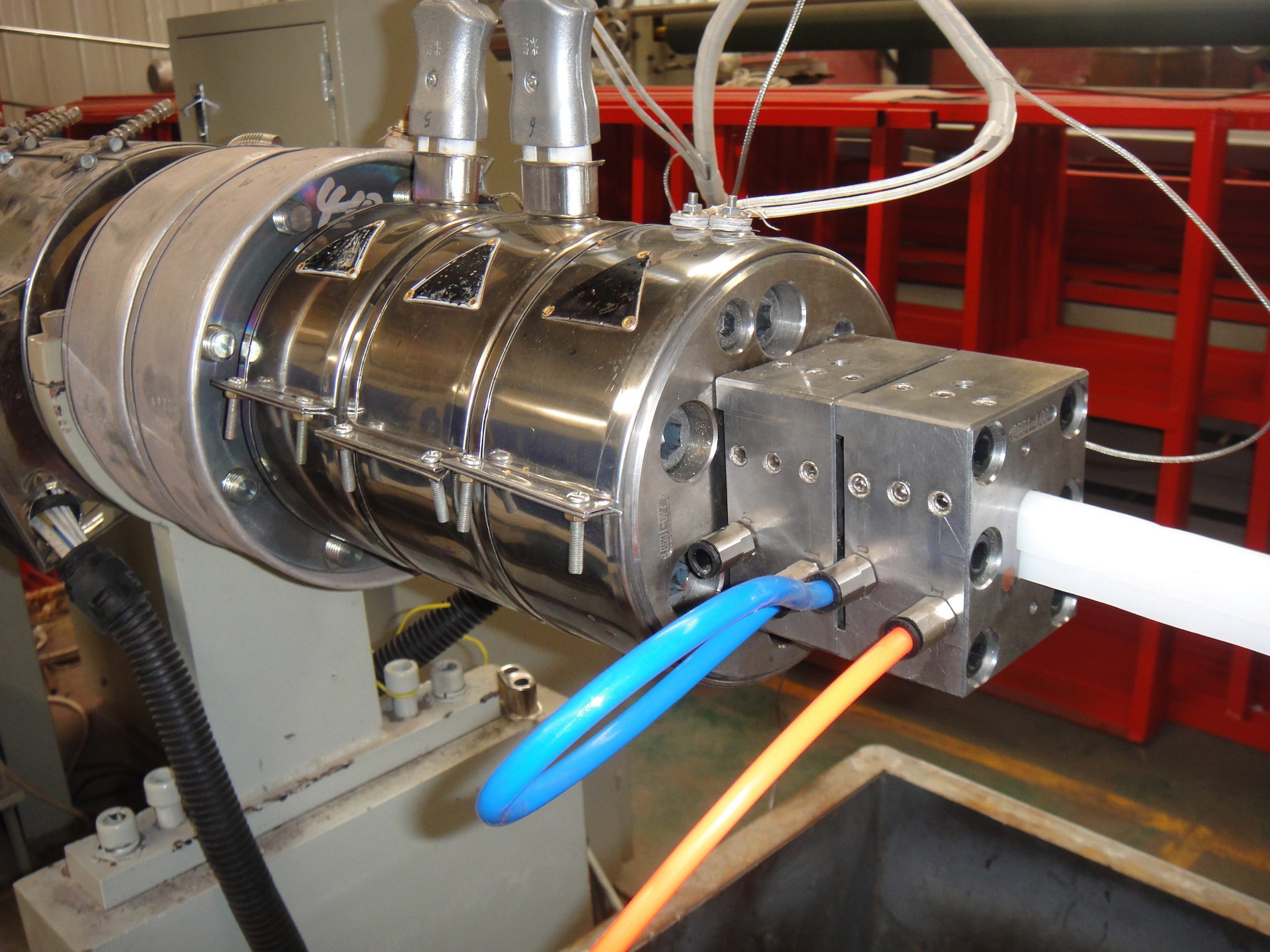

プラスチック押出プロセスを開始する前に、適切な機械と消耗品、特にプラスチック押出機を入手する必要があります。この装置は、押出プロセスの最初から最後までを容易にする非常にシンプルな機械です。プラスチック押出機の主なコンポーネントには、ホッパー、バレル、スクリュードライブ、スクリュードライブモーターが含まれます。

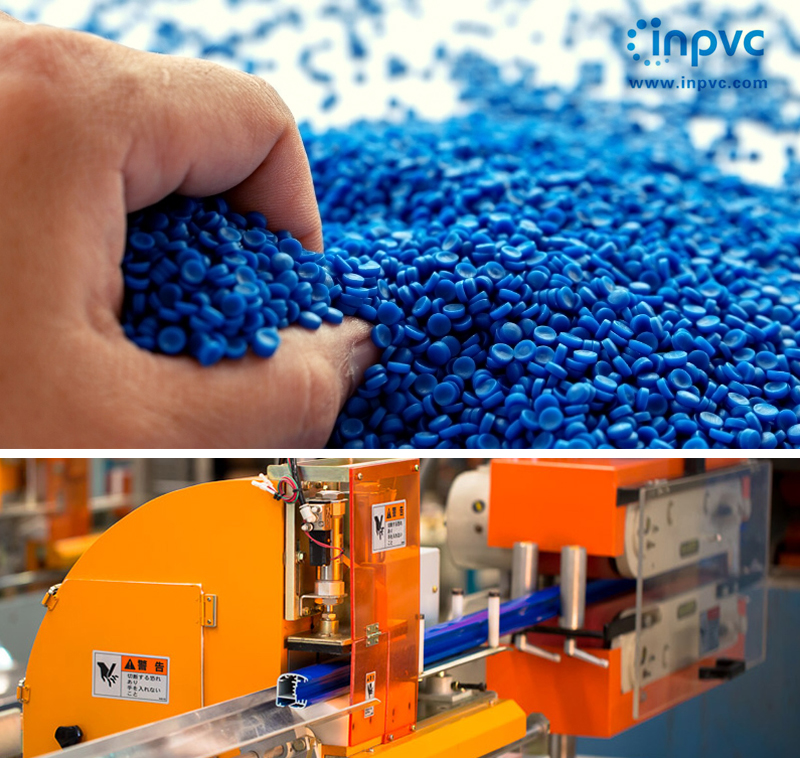

2 番目に重要なコンポーネントは、押出成形を目的とした原料の熱可塑性材料です。押出操作の大部分は、簡単な充填と迅速な溶融時間を可能にするために、樹脂プラスチック (小さな固体ビーズ) に依存しています。押出成形プロセスで使用される一般的なプラスチック材料には、耐衝撃性ポリスチレン (HIPS)、PVC、ポリエチレン、ポリプロピレン、ABS などがあります。

プラスチックの押出に必要な最後のコンポーネントはダイです。ダイはプラスチックの金型として機能します。プラスチック押出では、ダイにより溶融プラスチックが均一に流れることができます。通常、金型はカスタムメイドする必要があり、製造プロセスを開始する前に追加のリードタイムが必要になる場合があります。

特殊プラスチック押出プロセス

多くの用途では、適切な結果を得たり、生産プロセスをスピードアップしたりするために、特殊な押出プロセスが必要になります。一般的な特殊押出プロセスには次のようなものがあります。

●インフレーションフィルム押出成形:食料品や食品保存袋などのプラスチック フィルム製品の製造に使用されます。このプロセスのダイは直立した円筒形のデザインを特徴とし、溶融プラスチックが形成され冷却されるときに上方に引き上げます。

●共押出:複数の層が同時に押し出されます。2 台以上の押出機が、異なる種類のプラスチックを 1 つの押出ヘッドに供給します。

●オーバージャケット:押出成形は、物品をプラスチックの保護コーティングでコーティングするために使用されます。ワイヤおよびケーブルの外部被覆は、オーバージャケットの最も一般的な用途です。

●チューブ押出成形:従来の押出成形と同様ですが、ダイには中空プラスチック材料の製造を容易にする内部ピンまたはマンドレルが含まれています。

プラスチック押出の基本プロセス

プラスチック押出プロセスは、原料樹脂を押出機のホッパーに入れることから始まります。特定の用途に必要な添加剤 (UV 防止剤、酸化防止剤、着色剤など) が樹脂に含まれていない場合、それらはホッパーに追加されます。所定の位置に配置されると、樹脂は通常、重力によりホッパーの供給口を通って押出機のバレル内に供給されます。バレル内には長い回転スクリューがあり、樹脂をバレル内でダイに向かって前方に送ります。

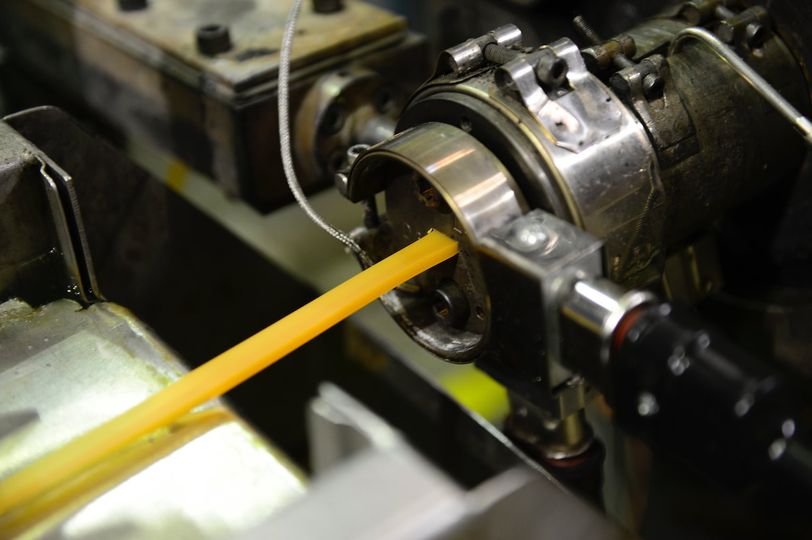

樹脂がバレル内を移動する際、溶け始めるまで非常に高い温度にさらされます。熱可塑性プラスチックの種類に応じて、バレルの温度は華氏 400 度から 530 度の範囲になります。ほとんどの押出機には、装填端から供給パイプまで徐々に熱が上昇するバレルが装備されており、これにより徐々に溶融が可能になり、プラスチックの劣化の可能性が最小限に抑えられます。

溶融プラスチックがバレルの端に到達すると、スクリーンパックを通過して、ダイにつながる供給パイプに供給されます。バレル内の高圧によりブレーカー プレートで強化されたスクリーンは、溶融プラスチック内に存在する可能性のある汚染物質を除去する役割を果たします。スクリーンの気孔率、スクリーンの数、その他の要因は、適切な量の背圧の結果として均一な溶融が起こるまで操作できます。

供給パイプに入った溶融金属は金型キャビティに供給され、そこで冷却されて硬化します。冷却プロセスを促進するために、新しく形成されたプラスチックは密閉されたウォーターバスに入れられます。プラスチックシート押出成形品の場合、冷却ロールがウォーターバスの代わりになります。

投稿時間: 2021 年 10 月 25 日